DIN 2093 Шайба пружина тарельчатая HENNLICH

1. Сфера и область применения

2. Определение

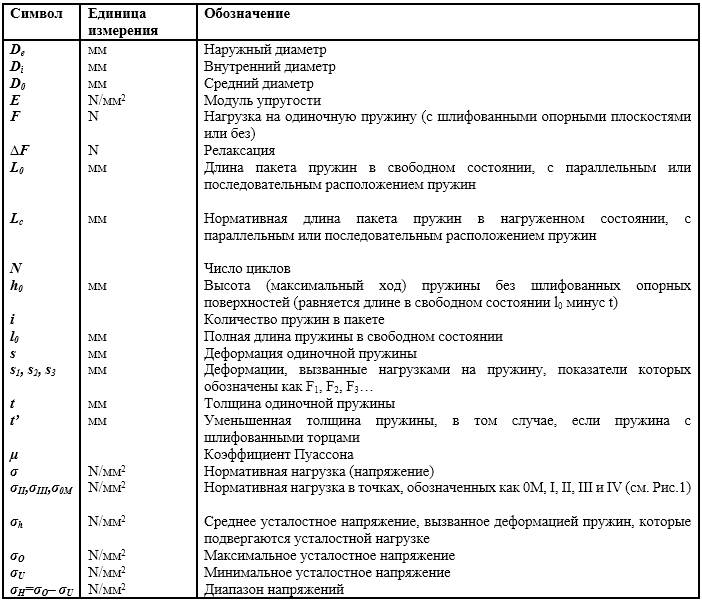

3. Символы и единицы измерения

4. Классификация

|

Группа |

Толщина одиночной пружины, t |

Одиночная пружина со шлифованными торцами |

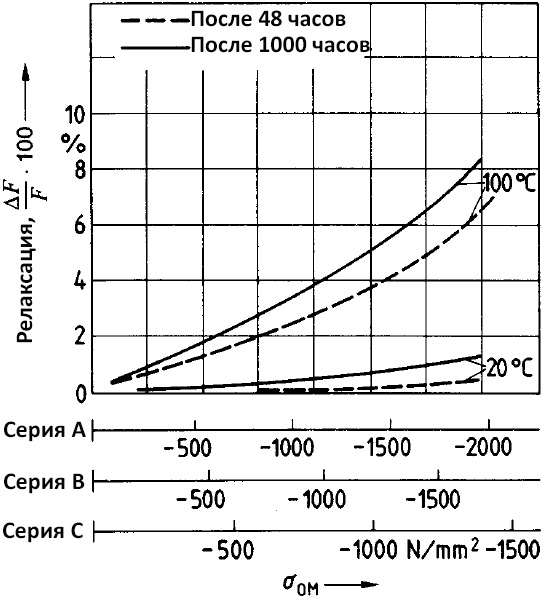

|---|---|---|

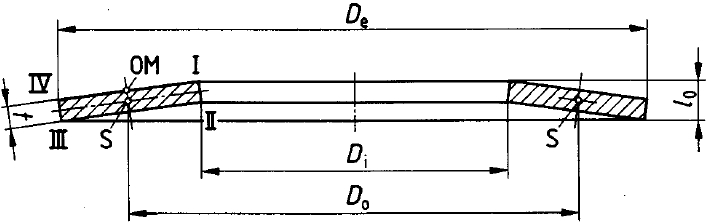

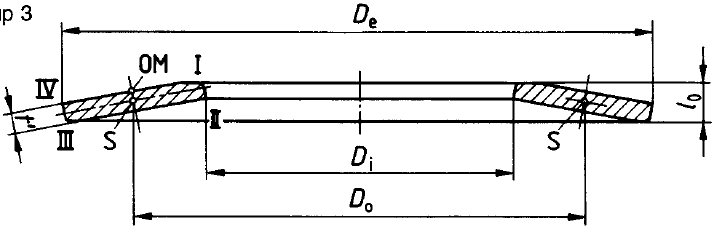

|

1 |

Меньше чем 1,25 |

Нет |

|

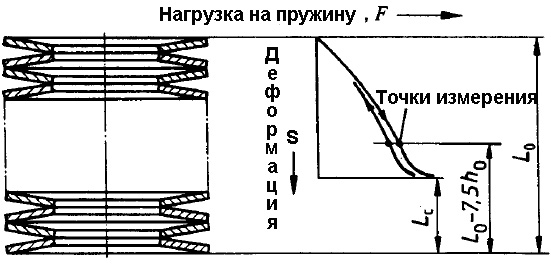

2 |

От 1,25 до 6 |

Нет |

|

3 |

От 6 до 14 |

Да |

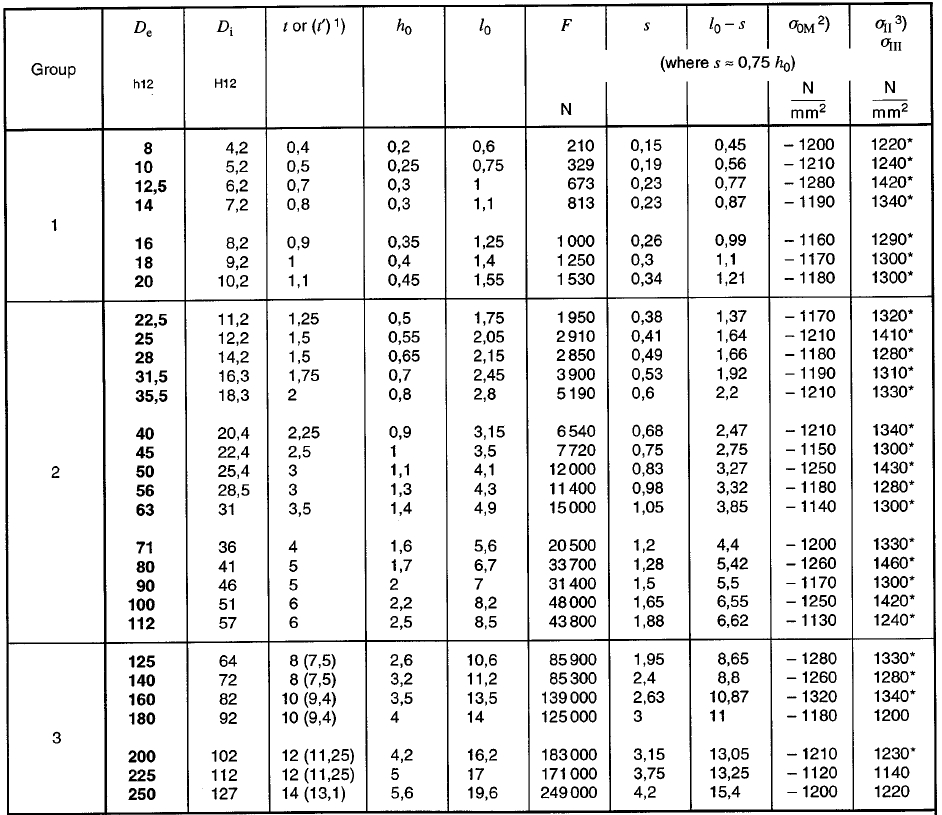

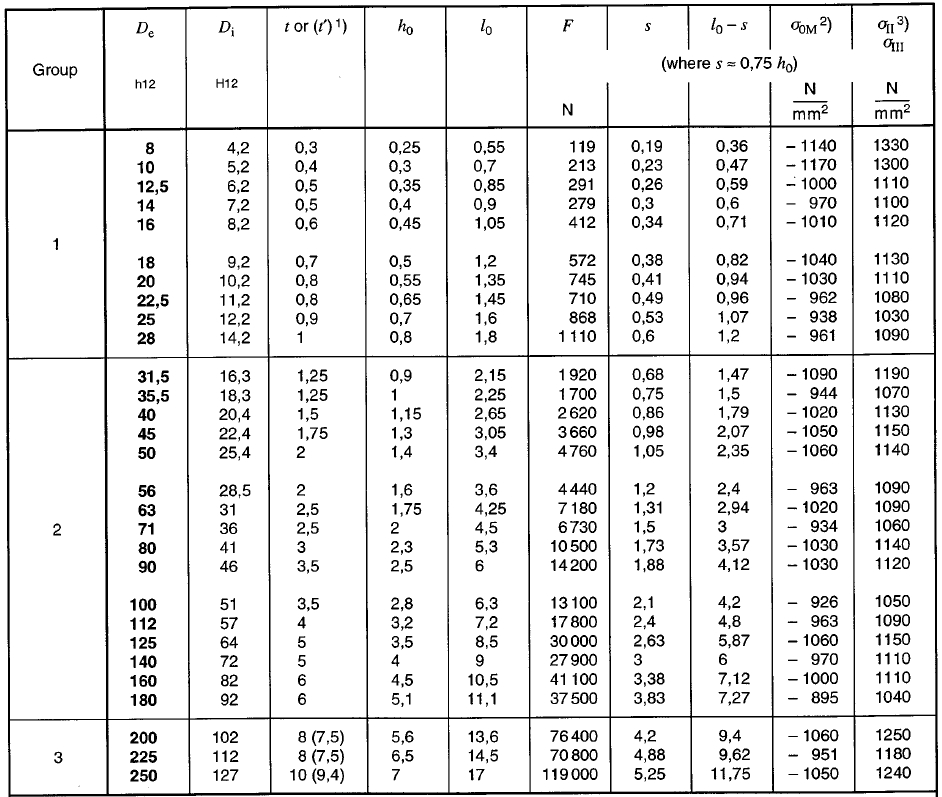

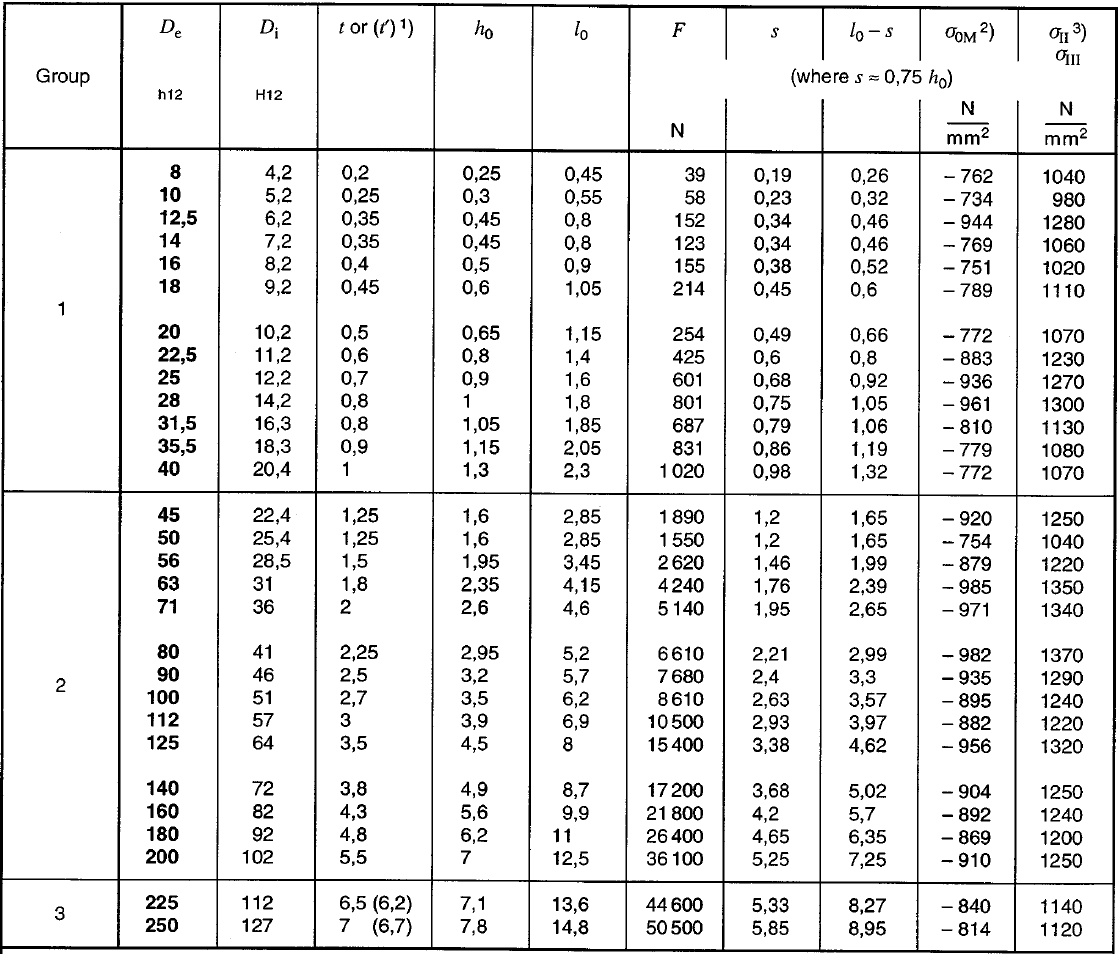

5. Размеры и обозначения

В том случае, если используются пружины с шлифованными торцами (см. группу 3 в пункте 4), заданную нагрузку на пружину F (где s приблизительно равно 0,75 h0), можно получить путём уменьшения толщины одиночной пружины t, что в результате даст значение t’. Если используются пружины серии А и В, значение t’ должно быть приблизительно равно 0,94t, а в случае использования пружин серии С, t’ должно быть приблизительно равно 0,96t.

6. Допуски тарельчатых пружин

|

Группа |

t или t’ |

Предельные отклонения 4) |

|

1

|

От 0,2 до 0,6 |

+ 0,02 |

|

От 0,6 до 1,25 |

+ 0,03 |

|

|

2 |

От 1,25 до 3,8 |

+ 0,04 |

|

От 3,8 до 6,0 |

+ 0,05 |

|

|

3 |

От 6,0 до 14, 0 |

± 0,10 |

|

4) Для 3 группы пружин, указанные предельные отклонения применяются к уменьшенной толщине t' (см. пункт 4 и 5). |

||

6.3. Допуск на высоту пружины в свободном состоянии, lo

|

Группа |

t |

Предельные отклонения |

|

1 |

Меньше чем 1,25 |

+ 0,10 |

|

2 |

От 1,25 до 2,0 |

+ 0,15 |

|

От 2,0 до 3,0 |

+ 0,20 |

|

|

От 3,0 до 6,0 |

+ 0,30 |

|

|

3 |

От 6,0 до 14,0 |

± 0,30 |

7. Допуски на нагрузку тарельчатых пружин

|

Группа |

t |

Предельные отклонения для F, при l0 – 0,75 h0 в процентном соотношении |

|

1 |

Меньше чем 1,25 |

+ 25 |

|

2 |

От 1,25 до 3,0 |

+ 15 |

|

От 3,0 до 6,0 |

+ 10 |

|

|

3 |

От 6,0 до 14,0 |

± 5 |

7.2. Пакеты тарельчатых пружин с последовательным расположением.

|

Группа |

Минимальная нагрузка на пружину (кривая разгрузки) в процентах, для пружин серий |

||

|

А |

В |

С |

|

|

1 |

90 |

85 |

|

|

2 |

92,5 |

87,5 |

|

|

3 |

95 |

90 |

|

8. Зазор между тарельчатой пружиной и центрирующим элементом

|

Di или De |

Примерная величина зазора |

|

До 16 |

0,2 |

|

От 16 до 20 |

0,3 |

|

От 20 до 26 |

0,4 |

|

От 26 до 31,5 |

0,5 |

|

От 31,5 до 50 |

0,6 |

|

От 50 до 80 |

0,8 |

|

От 80 до 140 |

1 |

|

От 140 до 250 |

1,6 |

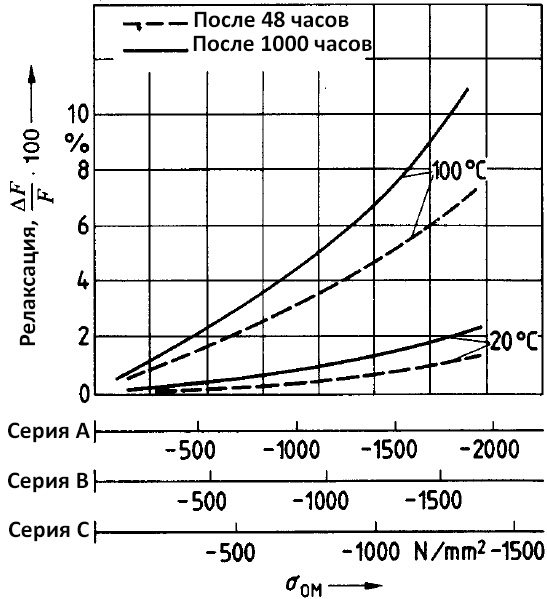

9. Допустимая осадка тарельчатых пружин

10. Точки напряжения в пружинах, которые подвергаются воздействию статической нагрузки или же умеренной усталостной нагрузки

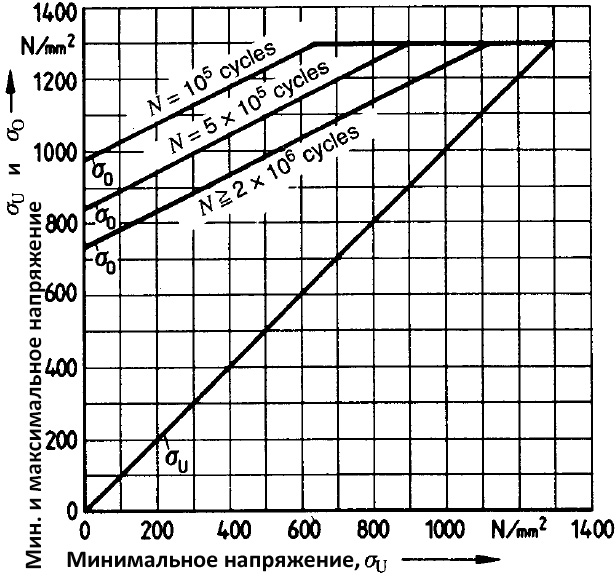

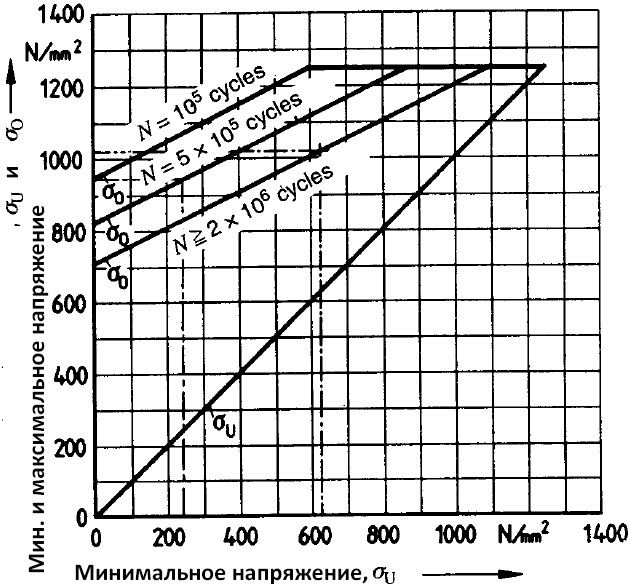

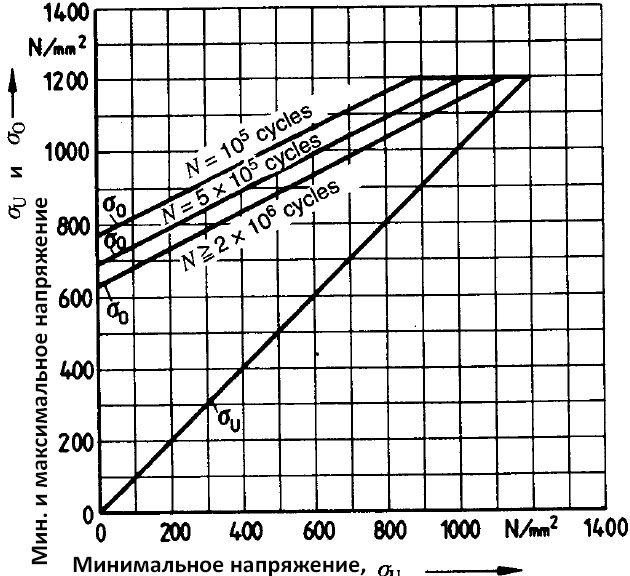

11. Точки напряжения в тарельчатых пружинах, которые подвергаются воздействию усталостной нагрузки

12. Виды используемых материалов

13. Процесс производства тарельчатых пружин и качество обработки поверхности

|

Группа |

Процесс производства |

Шероховатость поверхности**) в μm на |

|

|

Верхней и нижней поверхности |

Наружной и внутренней поверхности |

||

|

1 |

Токарная обработка, холодная формовка, скруглённые кромки |

Ra < 3,2 |

Ra < 12,5 |

|

2 *) |

Токарная обработка, холодная формовка, точёные наружный и внутренний диаметры De и Di, скруглённые кромки |

Ra < 6,3 |

Ra < 6,3 |

|

Токарная обработка, холодная формовка, скруглённые кромки |

Ra < 6,3 |

Ra < 3,2 |

|

|

3 |

Холодная или горячая формовка, все стороны точёные, скруглённые кромки |

Ra < 12,5 |

Ra < 12,5 |

|

*) Если нет иных указаний использование специальных процессов производства зависит от решения производителя (см. пункт 5). **) Указанные значения не могут применяться к уплотнениям, которые прошли обработку дробеструйным упрочнением. |

|||

14. Закалка и обработка поверхности

15. Испытание тарельчатых пружин

|

Характеристики пружин |

AQL Значение |

|

Основные характеристики Нагрузка на пружину F (где s примерно равно 0,75 h0) Наружный диаметр De Внутренний диаметр Di |

1 |

|

Менее значимые характеристики Полная длина пружины в свободном состоянии l0 Толщина пружины t или t’ Шершавость поверхности Ra |

1,5 |

6.1.Испытания пружин на прочность

Метод измерения твердости металла по Роквеллу должен применяться как описано в Части 1 DIN 50 103, а метод измерения твердости металла по Виккерсу (для 1 группы пружин) как описано в DIN 50 133. Вдавливание должно выполняться на верхней поверхности пружины, в точке, которая расположена по центру между внешним и внутренним краем.

7.Прочие требования

В тех случаях, если это возможно, центрирующий элемент и посадочное место должны быть изготовлены из упрочнённых материалов, с глубиной обезуглероженного слоя примерно 0,8 мм и твердостью 55 HRC. Поверхность центрирующего элемента должна быть гладкой и, если это необходимо, отполированной.

В тех случаях, когда пружина подвергается статической нагрузке, разрешается использовать незакалённые центрирующие элементы.

Стандарты, ссылки на которые присутствуют в тексте

|

DIN 267 Часть 5 DIN 1777 DIN 2092 DIN 6796 DIN 17 221 DIN 17 222 DIN 17 224 DIN 50 103 Часть 1 DIN 50 133

DIN 50 969 |

Крепежные элементы; технические условия поставки; приёмочный контроль (дополненная версия ISO 3269:1984) Пластичные медные сплавы для пружин; технические условия поставки Проектирование конических тарельчатых пружин Тарельчатые пружинные шайбы для узлов с гайками/болтами Горячекатаная сталь для пружин; технические условия поставки Холоднокатаная сталь; технические условия поставки Нержавеющая проволока и сталь; технические условия поставки Метод измерения твердости по Роквеллу; шкалы С, A, B, F Метод измерения твердости по Виккерсу; HV 0,2 – HV 100 Закалка химически обработанных и/или гальванизированных высокопрочных стальных элементов для предотвращения водородной хрупкости |

Другие значимые стандарты

|

DIN 1016 DIN 1544 DIN 8201 Часть 1 DIN 50 942 DIN 59 200

|

Горячекатаные стальные листы и полосы; допуски на размер, форму и вес Стальные листовые прокаты; холоднокатаные стальные полосы; размеры, предельные отклонения и допуски на формы Абразивные материалы; классификация и обозначения Фосфатирование металлов; методы тестирования Горячекатаные широкие листовые прокаты; размеры и допуски на размер, форму и вес |

Предыдущие издания

DIN 2093; 05.57, 04.67, 04.78, 09.90.

Правки и Дополнения

В сравнении с изданием, вышедшим в Сентябре 1990 года, были внесены следующие правки:

- В Таблице 4, было исправлено значение, указанное для Di, где Dе равняется 50.

- В Таблице 5, было скорректировано предельное отклонение, указанное для 2 группы пружин.