Если сменить ПТФЭ подшипники, то простой оборудования сократится в 7 раз

Неоднократно, высокопроизводительные пластиковые подшипники путали с подшипниками с металлической подложкой из ПТФЭ, технология которых является старой, как мир. За последние три десятилетия, произошла революция в продвижении и использовании высокотехнологичных пластмасс в подшипниках.

В настоящее время пластиковые подшипники, как универсальные солдаты, устойчивы к большим скоростям и нагрузкам, экстремальным температурам, едким химическим веществам и к различным факторам окружающей среды. В данной статье, раскрываются 5 основных причин замены подшипников с ПТФЭ покрытием.

1. Более толстая износостойкая поверхность

Подшипники ПТФЭ состоят из металлической оболочки и очень тонкого покрытия из политетрафторэтилена (ПТФЭ), нанесенного на внутреннюю поверхность втулок в качестве износостойкой поверхности. Эти виды подшипников обычно имеют максимальную износостойкую поверхность 0,05 мм или около 0,002 дюйма. Когда облицовка из ПТФЭ стирается или изнашивается во время работы, металлическая оболочка поддается трению и создает эффект “металла на металле” между подшипником и валом; это может привести к серьезному повреждению вала или заеданию подшипника. Эта проблема наиболее распространена, когда подшипники используются в осциллирующих средах или в местах, где присутствуют высокие нагрузки на края.

Для сравнения, пластиковые подшипники состоят из передовых полимерных соединений, которые содержат частицы твердого смазочного материала, встроенные в миллионы секций, по всему материалу пластика. Во время работы, эти частицы, содержащие твердый смазочный материал, переносятся на вал, чтобы снизить коэффициент трения и скорость износа, а также устранить риск контакта металла с металлом. Это позволяет определить допустимый уровень износа при различных применениях, в отличие от политетрафторэтиленхлоридов, которые не работают, если износ превышает толщину подложки 0,05 мм.

2. Устойчивость к коррозии и химическим веществам

Металлическая оболочка ПТФЭ подшипника становится проблематичной в применении, где присутствует вода или химические вещества. В таких средах металл ржавеет, корродирует и загрязняет чувствительные участки, а также приводит к отказу в работе подшипника.

Подшипники, изготовленные полностью из пластика, невосприимчивы к ржавчине, а высокотехнологичные материалы доступны для противодействия химическим веществам, маслам и другим каустическим средам.

Тенденция к использованию биотоплива создала новые проблемы для политетрафторэтиленовых подшипников. Биодизели и другие виды биотоплива имеют тенденцию поглощать высокий уровень влажности, который может иметь влияние на металлические подшипники. После ограниченного воздействия влаги, части металлической несущей оболочки, могут отслаиваться от ПТФЭ облицовки.

Для борьбы с этой проблемой были разработаны полимерные подшипники, предназначенные специально для биотоплива или других сред с повышенной влажностью.

3. Экономия веса

Подшипники из ПТФЭ имеют гораздо больший вес, чем полимерные подшипники скольжения. При использовании более тяжелого подшипника, независимо от материала, требуется больше энергии для работы системы. Это проблематично, особенно в транспортной сфере, например, для автомобилей, аэрокосмических приложений, велосипедов и различных транспортных средств для отдыха.

По сравнению с политетрафторэтиленовыми подшипниками, пластиковые втулки сухого скольжения легче примерно на 80%. Уменьшенный вес может снизить расход топлива и выход двуокиси углерода, снижая общую потребляемую мощность привода. Для сравнения, пластиковый подшипник iglidur® G300 (Iglidur - (“plastics for longer life”) - запатентованный компанией Igus материал, состоящий из усиленных композитных волокон, внутри которых находятся частицы смазочных материалов) имеет более низкий вес. Это позволяет подшипникам плавно перемещаться по валу при отсутствии смазки, не поддаваясь загрязнениям и коррозии. Материал устойчивый к экстремальным температурам от -100 °C и до +250 °C, химическим веществам, вибрациям, к ударам и нагрузкам на края, сжатию, способен выдерживать нагрузки до 150 МПа, весит 0,23 унции (или 6,5 грамм), в то время как втулка аналогичного размера, покрытая ПТФЭ, составляет 1,2 унции (более 34 грамм).

4. Постоянный коэффициент трения

Благодаря очень низким значениям, коэффициент трения политетрафторэтиленового подшипника обычно очень низок (в начале срока службы подшипника). Тем не менее, очень тонкий слой ПТФЭ со временем изнашивается и коэффициент трения при контакте металла с металлом увеличивается.

С другой стороны, материал подшипника скольжения iglidur® имеет гомогенную смесь базовых полимеров, укрепляющих волокон и твердых смазочных материалов. C частичной смазкой по всей толщине втулки скольжения, происходит кратковременная фаза запуска, после чего втулки сопрягаются с поверхностью вала, и коэффициент трения остается постоянным на протяжении всего срока службы подшипника.

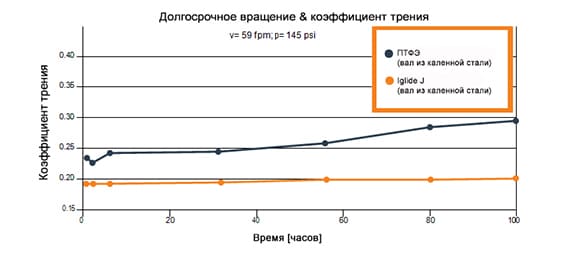

Табл. Сравнение полимерных подшипников iglidur® с ПТФЭ подшипниками. Исследования изменений коэффициента трения двух видов подшипников при долгосрочных вращениях.

Также, внутренние испытания проводились для изучения того, как трение между втулками скольжения и их валами изменяется со сроком службы подшипника. Коэффициенты трения полимерных подшипников iglidur® и металлических ПТФЭ втулок, исследовались изначально с новым материалом, а затем после 100 часов вращения. Этот тест проводили при 0,33 фут/с (0,1 м/с) при нагрузке 145 фунтов на квадратный дюйм (1 МПа). Результаты показали, что оба подшипника имеют тот же коэффициент трения ( как новые детали, так и те, что износились). Коэффициент трения политетрафторэтиленовых подшипников значительно увеличивался, в то время как коэффициент трения втулок скольжения iglidur® практически не менялся.

5. Соответствие RoHS

Начиная с 2006 года, RoHS (директива, ограничивающая содержание вредных веществ, принятая Европейским союзом в 2003 году) неуклонно ужесточает меры, направленные на ограничение промышленно необходимых, но потенциально опасных веществ, включая свинец, шестивалентный хром, ртуть, полибромированные бифенилы, полибромированные дифениловые эфиры и кадмий в производстве электроники и электрооборудования. С новыми стандартами RoHS II, для большинства этих веществ допускается только 0,1% от общего веса продукта, при этом исключение составляет кадмий, который ограничен на 0,01%. Эти стандарты аналогичны к нормативным актам, которые действуют также в таких странах как: Германия, Япония и Китай, поэтому удовлетворение этих норм приобретает глобальное значение для производителей. Несмотря на широкий спектр применений, металлические ПТФЭ подшипники содержат сплавы, которые не совместимы с этими новыми стандартами.

Клиенты, которым необходимо соответствие RoHS, могут использовать полимерные подшипники iglidur® вместо металлических сплавов. Все вещества, охватываемые стандартами RoHS, отсутствуют в материале iglidur®.

Выводы

Таким образом, соответствующие RoHs-директиве, полимерные подшипники скольжения Iglidur более усовершенствованее, чем ПТФЭ подшипники. Благодаря более толстой поверхности, пластиковые подшипники Iglidur поддаются износу в два раза меньше, а встроенные частицы смазочного материала по всему подшипнику позволяют снизить коэффициент трения. С помощью этих частиц, полимеры не нуждаются в постоянной смазке и дополнительном техническом обслуживании. Кроме того, пластиковые подшипники устойчивее к химическим веществам, агрессивным средам и влажности, чем политетрафторэтиленовые втулки, следовательно способны работать более длительное время, не поддаваясь ржавчине и коррозии, а более низкий вес пластика снижает расход энергии техники. Учитывая преимущества подшипников скольжения Iglidur, стабильность работы оборудования увеличивается, поломки минимизируются, а простой техники сокращается в 7 раз.

Остались вопросы?

Получите техническую консультацию

по телефону 067 200 38 75,

либо напишите на почту: mklt@hennlich.ua

Кирилл Лебедь

менеджер по продажам